Литье под давлением пластика — это инновационная технология для производства высокоточной полимерной опалубки для бетона, обеспечивающая долговечность, легкость и экономичность в строительных проектах. Данное руководство подробно описывает историю, процесс производства, материалы, преимущества, принципы проектирования и затраты, связанные с созданием пластиковой опалубки. Статья предназначена для инженеров, подрядчиков и энтузиастов строительства, желающих разобраться в преимуществах и технических аспектах этого метода.

Что такое литье под давлением пластика?

Литье под давлением пластика — это процесс, при котором расплавленный пластик впрыскивается в специально разработанную форму, где он охлаждается и затвердевает, принимая нужную форму. Эта технология широко используется для производства полимерной опалубки для бетона, которая является легкой и многоразовой альтернативой традиционной деревянной или металлической опалубке. Пластиковая опалубка ценится за устойчивость к влаге, простоту в обращении и способность сохранять структурную целостность в сложных строительных условиях.

История литья под давлением пластика

Литье под давлением пластика зародилось в 1867 году, когда Джон Уэсли Хайат использовал его для создания бильярдных шаров из целлулоида, впрыскивая материал в форму. В 1872 году был разработан первый примитивный литьевой станок, заложивший основу для современной промышленности. Хотя ранние машины были простыми, современное оборудование позволяет производить как сложные компоненты, так и прочную пластиковую опалубку, трансформируя строительную отрасль.

Преимущества литья под давлением для опалубки бетона

Литье под давлением пластика предоставляет значительные преимущества при производстве полимерной опалубки, что делает его предпочтительным выбором в современном строительстве.

Высокая скорость производства

Литьевые машины способны производить большое количество опалубки за минимальное время, что идеально для крупномасштабных проектов, требующих множества единиц. Эта эффективность сокращает сроки строительства и трудозатраты.

Точность и качество

Процесс обеспечивает высокую точность размеров, что критически важно для опалубки, где даже незначительные отклонения могут повлиять на целостность конструкции. Точное литье гарантирует стабильное качество.

Гибкость дизайна

Литье под давлением позволяет создавать опалубку сложной и индивидуальной формы, предоставляя архитекторам и инженерам возможность реализовать инновационные решения в бетонном строительстве.

Долговечность и устойчивость

Полимерная опалубка, произведенная методом литья, устойчива к влаге, химическим веществам и механическим нагрузкам, что обеспечивает долговечность и снижает затраты на обслуживание. Узнайте больше о преимуществах на странице пластиковая опалубка.

Процесс производства полимерной опалубки

Производство полимерной опалубки для бетона с использованием литья под давлением включает четыре основных этапа, каждый из которых требует точности и профессионализма.

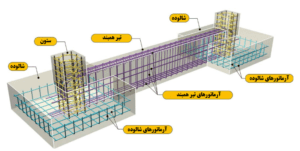

1. Подготовка машины и формы

Процесс начинается с подготовки литьевой машины и формы. Формы, обычно изготовленные из легированной стали или алюминия, состоят из неподвижной и подвижной частей, которые должны быть идеально выровнены. Любое несоответствие может привести к дефектам опалубки. Формы часто изготавливаются с использованием современных станков с ЧПУ для максимальной точности.

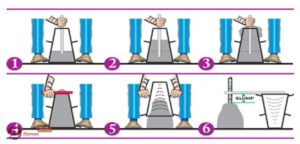

2. Подача материала и впрыск

Термопластичные материалы подаются в машину, где они нагреваются до расплавленного состояния и впрыскиваются в форму под высоким давлением. На этом этапе необходим точный контроль температуры и давления для равномерного распределения материала и точного формирования опалубки.

3. Охлаждение

После впрыска расплавленный пластик постепенно охлаждается, чтобы затвердеть в форме. Контролируемое охлаждение необходимо для предотвращения деформации или неточностей в размерах. Допуски размеров тщательно отслеживаются, чтобы опалубка соответствовала проектным спецификациям.

4. Извлечение и финальная проверка

После охлаждения опалубка извлекается из формы. Она должна быть полностью затвердевшей, чтобы избежать деформации при извлечении. Готовая опалубка проходит тщательную проверку для подтверждения качества и точности, соответствуя строительным стандартам.

Материалы для литья под давлением опалубки

Универсальность литья под давлением заключается в возможности использования широкого спектра термопластичных материалов, каждый из которых подходит для конкретных требований опалубки.

Основные термопластики

- ABS: Известен высокой прочностью и доступной стоимостью, идеален для долговечной опалубки, но менее устойчив к растворителям.

- Нейлон: Обладает отличной устойчивостью к химическим веществам и влаге, подходит для промышленной опалубки.

- HDPE: Используется для легкой, ударопрочной опалубки, но имеет меньшую общую прочность.

- Delrin: Высокая жесткость и самосмазывающиеся свойства делают его подходящим для сложных форм, но он может деформироваться при литье.

- Поликарбонат: Устойчив к нагреву и ударам, но склонен к растрескиванию под нагрузкой.

- Смесь ABS/PC: Комбинирует ABS и поликарбонат для повышенной устойчивости к нагреву и ударам.

- PEI: Высокая устойчивость к огню и теплу, хотя и дорогой, обеспечивает исключительную долговечность.

- PEEK: Превосходная механическая и химическая устойчивость, идеален для высокопроизводительной опалубки, но дорог.

- Полистирол: Недорогой, но низкого качества, подходит для некритичных применений.

- Полипропилен: Химически устойчив, но склонен к ошибкам при производстве.

Выбор подходящего материала для пластиковой опалубки зависит от требований проекта, условий окружающей среды и бюджета.

Техники полировки и отделки

После производства полимерной опалубки применяются полировка и отделка для улучшения качества поверхности и устранения мелких дефектов. Основные методы приведены в таблице ниже:

| Метод | Применение | Характеристики |

|---|---|---|

| Базовая полировка | Толстая, неточная опалубка | Могут остаться следы обработки. |

| Шлифованная полировка | Удаление следов обработки | Следы шлифовки могут быть видны. |

| Алмазная полировка | Гладкие, глянцевые поверхности | Полное устранение следов шлифовки. |

| Пескоструйная обработка | Зеркальная отделка | Безупречная, высококачественная поверхность. |

Принципы проектирования форм для литья

Эффективное проектирование форм критически важно для производства качественной полимерной опалубки. Основные принципы включают:

Тип машины

Литьевые машины бывают горизонтальными или вертикальными, что влияет на конструкцию формы.

Место впрыска

Точка входа материала и направление впрыска должны быть оптимизированы для предотвращения дефектов в опалубке.

Метод подачи материала

Материал может подаваться через винтовую или поршневую систему, каждая из которых требует особого подхода к проектированию формы.

Движение подвижной плиты

Форма должна учитывать движение подвижной плиты машины, которая может работать через домкрат или рычажный механизм.

Анализ затрат на производство полимерной опалубки

Стоимость производства полимерной опалубки зависит от нескольких факторов:

- Сырьевые материалы: Тип и объем термопластиков (например, ABS, PEEK) существенно влияют на затраты.

- Изготовление формы: Формы из стали или алюминия, обработанные на станках с ЧПУ, дороги, а процесс может занимать от одного до нескольких месяцев.

- Рабочая сила и оборудование: Квалифицированные операторы и современные машины увеличивают затраты.

Формула затрат: Общая стоимость = Стоимость сырья + Стоимость изготовления формы + Стоимость труда и оборудования

Использование экономичных материалов и оптимизированных конструкций, таких как предлагаемые на пластиковая опалубка, помогает снизить расходы.

Инвестиции для запуска бизнеса по литью пластика

Запуск производства по литью пластика требует значительных инвестиций:

- Литьевая машина: От 15 000 долларов США для базовых моделей.

- Затраты на помещение: Около 6 000 долларов США на аренду и коммунальные услуги.

- Стоимость форм: Не менее 1 000 долларов США за форму, в зависимости от сложности.

- Сырьевые материалы: От 0,50 доллара США за килограмм для доступных материалов, таких как полиэтилен.

Минимальные инвестиции составляют около 25 000 долларов США, но затраты могут увеличиваться при использовании высококачественного оборудования и крупномасштабных операций.

Потенциал дохода от литья пластика

Индустрия литья под давлением, особенно для полимерной опалубки, обладает высоким потенциалом дохода благодаря растущему спросу в строительстве. При использовании современного оборудования и квалифицированного персонала ежедневная прибыль может превышать 300 долларов США. Однако успех требует опыта, и новичкам не рекомендуется входить в эту отрасль без подготовки.

Возможно ли литье пластика в домашних условиях?

Технически литье пластика в домашних условиях возможно, но требует специализированного оборудования, подходящего пространства и технических знаний. Для дополнительной информации рекомендуется изучить специализированные ресурсы, такие как книга «Секреты создания литьевой машины».

Заключение

Литье под давлением пластика меняет подход к производству полимерной опалубки для бетона, предлагая непревзойденную точность, долговечность и эффективность. Правильный выбор материалов, соблюдение принципов проектирования и использование современного оборудования позволяют достичь превосходных результатов. Для качественных решений по опалубке посетите пластиковая опалубка.

Часто задаваемые вопросы

Что такое литье под давлением пластика?

Это производственный процесс, при котором расплавленный пластик впрыскивается в форму для создания точных компонентов, таких как опалубка для бетона.

Почему стоит использовать пластиковую опалубку для бетона?

Пластиковая опалубка легкая, устойчива к влаге и многоразовая, что снижает затраты и повышает эффективность.

Какие материалы лучше всего подходят для литья под давлением?

ABS, нейлон, HDPE и поликарбонат популярны благодаря своей прочности и универсальности.